製造業事例

製造業様は当社の古くからおつきあいある業種です。そのシステム化についてはさまざまな目的がお客様自身から設定されたり、私どもの提案によって目的が検討されることが多いようです。

製造業様は当社の古くからおつきあいある業種です。そのシステム化についてはさまざまな目的がお客様自身から設定されたり、私どもの提案によって目的が検討されることが多いようです。

私どもは製造業様のシステム化のとき、目的の設定はできるだけ少なく、できるだけ多くのひとが判る言葉になるように気を使います。言うまでもなく製造業のシステムはお客様企業にとって根幹であり、規模の大小にかかわらず企業内外の多くのひとに影響を及ぼすからです。コストと品質、品質と納期。製造現場では背反する要素で満ちあふれており、そのなかでご提供できるシステムは、どの部分に貢献させるのか、あらゆる要求を満足できる万能のシステムは存在しません。

ここでご紹介する事例は生産系の作業指示と実績収集に徹し、工程間や納入先への情報提供をおこなうために開発しました。なかには原材料や半製品(仕掛品)の搬送指示により自動化機器が動作する機能もありますが、これは当社の物流系の実績が役立ちました。そして、生産機器への指示や稼働データ収集には、制御系で培ってきた経験が大いに役立ちました。

システム化にあたって当社が重要視したことは以下の通りです。

-

製造ライン全般に渡り、システム化しやすい部分と困難な部分を明確に分け、最も容易な分野からサブシステムとして開発をすすめた

-

これらサブシステムを統合させることで、全体を統括したシステムとしてまとめ、その分野を次第に拡げていった

-

システム化にあたって製造現場の作業工数の増加を出来るだけ避けた

モノ作りの現場には、モノと同時に情報があふれています。その情報をいかに素早く把握し、判りやすい表現形式でキーマンに届けることが、私どもが製造業様むけシステムを開発するときに最も得意としている機能です。製造業様とともにあゆみ、これからも製造業様とともに現場の改善を支援する私どもの提案を、どうぞご検討ください。

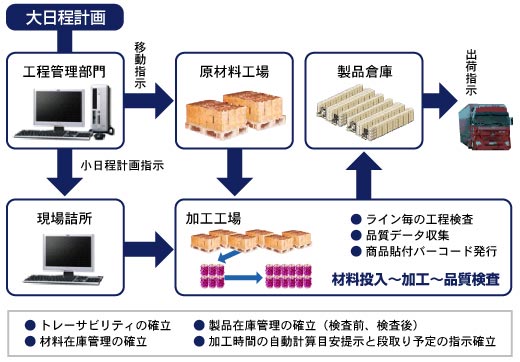

生産管理システムの流れ

生産管理システムの内容

お客様の大日程計画(月単位)をもとに、製造ラインの設備・人的能力を見ながら負荷計算をおこない(負荷の山積み)小日程計画(週単位)を作成し、現場指示をかけてゆきます。各ラインからの着工・完了報告データは製造実績として生産指示を消し込んでいきます(負荷の山くずし)。

この事例の場合、多品種少量生産が主体の工程であり、ロットごとの工程追跡が困難でした。システム導入により工程間の完了予測が可能になり、結果として納品先への納期回答の精度向上という、システム化目的を達成させる事が出来ました。副次効果として、ライン間の仕掛在庫の把握が容易になることで仕掛在庫の減少や死蔵品・ライン滞留品を解消させることが出来ました。また各工程の要員配置計画が精度よく設定できるようになったため、多能工の養成が可能になりました。

現場に設置する端末について、私どもは当初POP(Point Of Products)端末を予定していましたが、導入コスト低減のため市販パソコンを設置し、障害発生時は予備機対応という実際的な方法で稼働をおこないました。製品進化が激しいパソコンはWebブラウザのみを動作させるため、私どものWeb系技術が役に立ちました。

このような製造現場の情報システムは、モノの流れと情報の流れを一致させることで真価を出すものと考え、私どもはこれを「工場の動きが見える」システムと呼んでお客様にご提案しています。